化學產業全廠系統建置與整合

成功案例 - 高純度電子化學廠

通透全廠系統與數據,同時確保配方機密不外流數位化工廠的經典案例

客戶背景

此案為台商投資新建在中國昆山的高純度電子化學廠,一年純化及分裝化學品約 49200噸。

建設性質:新建廠 建設地點:崑山市千燈鎮 建設規模:年產電子級硝酸清洗劑 9000 噸、電子級氫氟酸清洗劑 8000 噸、電子級氨水清洗劑 8000 噸、鋁蝕刻液 3000 噸、草酸蝕刻液 2000 噸、二氧化矽蝕刻液 1200 噸、2.38% 氫氧化四甲基 銨 1200 噸、顯影劑 5000 噸、N-甲基-2-吡咯酮 2700 噸、LCD 級光阻剝離液 7200 噸、IC級光阻剝離 液 1200 噸、乾蝕刻殘留去除液 700 噸。

我方主要負責建置全廠區的廠務及製造整合系統,以達到工 廠自動化的目標。

需求與面臨的挑戰

該公司整理出 12 項主要需求為本次專案需要達成之目標 :

建立化學廠的全廠監控系統平臺,其中必須整合許多的系統包含製造監控系統、廠務系統:空調、排氣、 電力監控、純水、廢水、與上層 ERP 系統做資料交換等。

同時,業主為盡快讓產能可因應訂單,因此要求我們必須在短時間內完成試俥並移交。

面臨的 4 大挑戰 :

整廠整合複雜性高

全廠製程控制系統流程與連動繁複

MES 需與 ERP 系統無縫整合

短時間內完成系統建置與試俥

解決方案

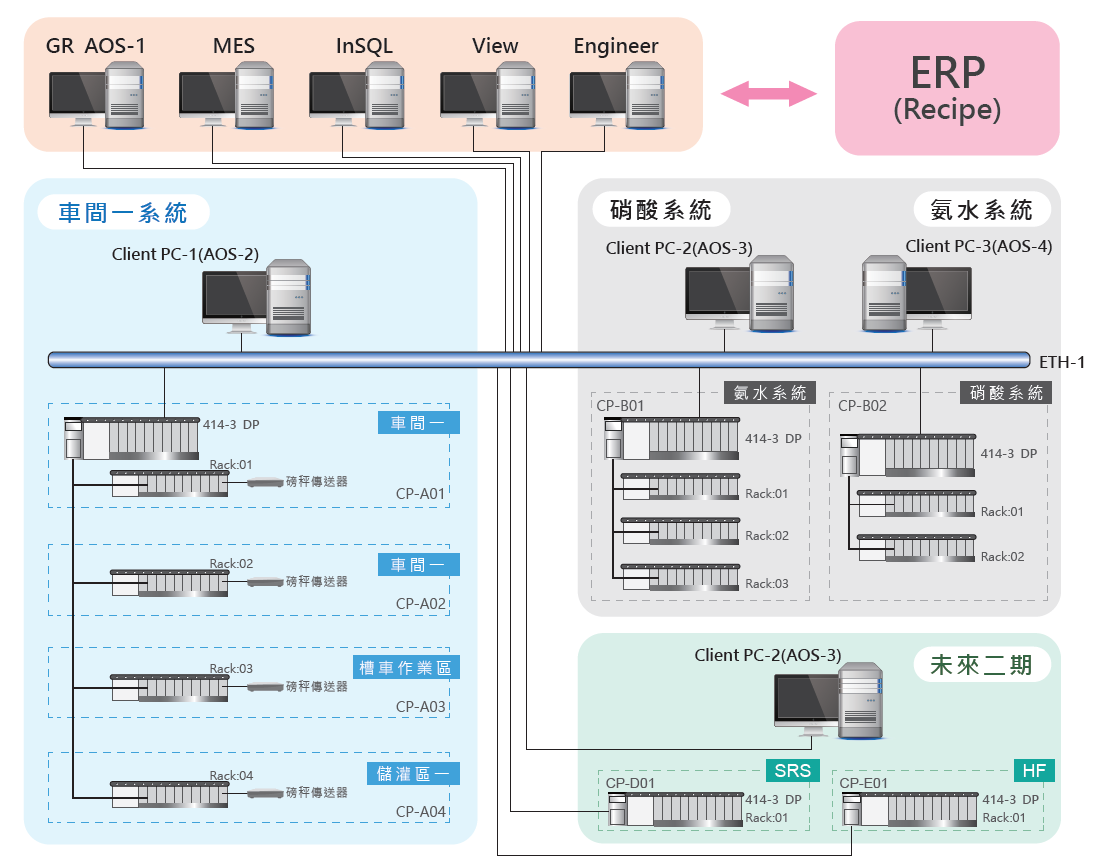

製程系統架構

- 1.GR(AOS)-1 : 所有主機的系統整合平台( AVEVA System Platfrom ),負責佈署相關主機的所有工作。

- 2.MES : AVEVA MES 系統的資料庫主機。

- 3.AVEVA Historian (舊稱 : InSQL ) : MES 系統與現場儀器數值的收集中心。

- 4.Client PC : 圖控採用系統整合平台,減少切換應用程式。

- 5.414-3 DP : 西門子 S7 系列 PLC 。 收集現場儀器設備數值及控制桶槽重量與地磅,以提高系統安全性。

- 6.PLC 之配置 : 依功能性或區域性來定義 PLC 數量。 藉由 PLC 之配置分散風險如斷線 / 當機 / 修改。

透過 AVEVA System Platfrom 系統整合平台,除了整合現場製程系統包含圖控、MES、資料庫,還能無縫與 ERP 介接取得配方資料。

透由 MES 向下與製程系統、向上與 ERP 的整合,能即時將 ERP 中的訂單排進工單中,並依照客戶需求隨時對製程做出最適化調整,同時讓庫存成本最小化。過程中還可讓紙本作業降至最低,大幅減少人工錯誤發生的機會。

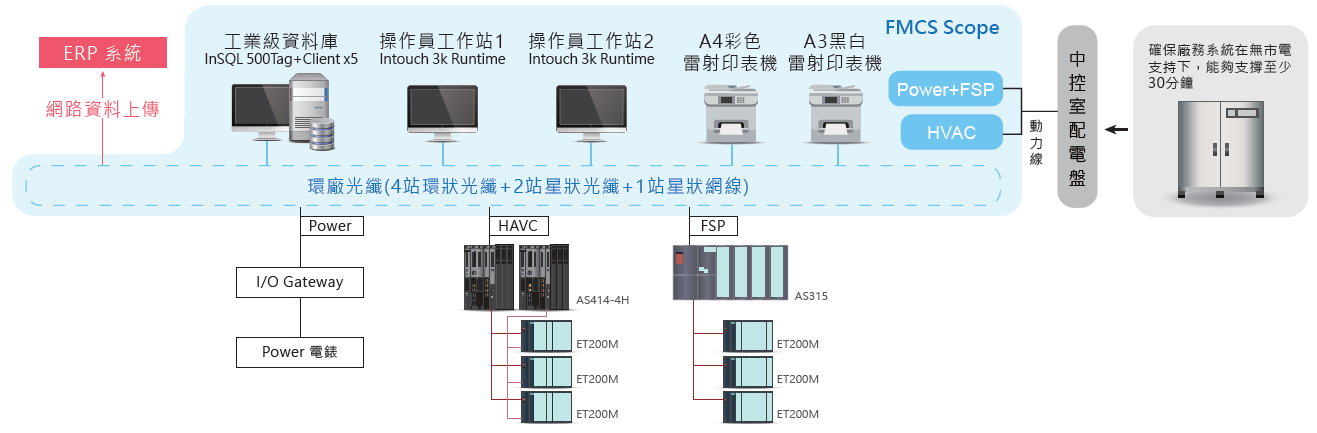

廠務系統架構

包含空調、排氣、電力監控、純水、廢水、等系統都必須整合。

透過廠內的光纖網路,將 FMCS 的監控數據統一收集至工業級資料庫 AVEVA Historian (舊稱 : InSQL) 中,同時將重點資料上傳至 ERP 系統。

若是未來有大數據應用的需求,例如 AI 應用、預知保養,統一 FMCS 數據的資料庫系統能幫助計畫更快施行。未來無須再為異質系統、分散各處的資料庫、不同的屬性資料..等等而有整合上的煩惱。

- 1. 數據集中管理、運用(統一的數據庫系統)

- 2. 支援 VB. NET

- 3. 系統支援遠端配置

- 4. 同時適合企業與工廠的系統架構

- 5. 系統擴充的彈性高(可依需求、用戶狀況來彈性調整)

- 6. 支援 Client / Server(主從式)、Peer To Peer(點對點) 的架構

- 7. 系統可調用資源做 Loading Share(分散負載) 及系統穩定。

- 8. 操作方不能修改配方,三重式配方保密機制(確保商業機密不外流)

- 9. 修改配方參數時,系統不需中斷執行,可實時調整配方參數及內容

- 10. 任意搬移 Object(對象),不需要特別修改 View Client(終端使用者畫面)

- 11. 新系統在執行中不影響各個子系統的獨立運作(系統更新程式時,主系統能夠正常運作,使影響最小化)

- 12. 密碼權限集中管理,符合特殊要求的權限管理,配方數據庫不放置於現場

- 13. 相同的設備共享一個 Template(範本),方便修改及管理

成果

「提供非常符合實際工廠的架構,簡化系統維護能力,最小化人員傳統抄表的需要,有效運用人力資源。」 ---- 廠長

AVEVA System Platform 平台消除了工業應用開發的複雜度,工程人員可以開發出符合工 廠的功能模組作為一個實體物件,放入 System Plaform 中,然後在系統中重複運用、靈活部署。

建立圖控上的工廠設備標準化,增加設備的管理統一性,提供一個有效率的開發環境,減少工程人員開發時間。

數據集中管理,形成一個即時資料中心。支援多人開發的功能,使程式設計團隊可以同時在同一個系統平台執行。

此專案主要使用產品

了解更多成功案例

Success Stories

世界級印表機開發生產商

導入 MES 並跨越整合 ERP 的障礙

自1991年以來,一直致力於開發簡單易用的商用及家庭用雷射印表機、噴墨印表機、及耗材的服務。目前這個工廠擁有每年約4,000多萬瓶的產量。

導入 MES 系統後可以讓我們看到整個生產流程的全貌,包含生產用料、機台狀況、警報及歷史 資料等... 這些資料都可匯整提供到 ERP。經理人可以隨時得知機台預計產量,確實掌握工單排程。

「 OT 系統與 IT 系統整合後,身為決策者的我們更容易進一步做到跨區域的分析,並且找到去除生產瓶頸的策略。」 ---- 廠務經理